TC11鈦合金是我國(guó)目前使用范圍最廣、使用量最大、技術(shù)最為成熟的一種熱強(qiáng)鈦合金,在我國(guó)各型號(hào)航空發(fā)動(dòng)機(jī)和其他航天飛行器的制造中被大量使用。某TC11鈦合金零件在數(shù)控加工中心進(jìn)行銑切加工時(shí)突發(fā)異響,隨即停機(jī)檢查,發(fā)現(xiàn)加工銑刀刀尖崩落,同時(shí)發(fā)現(xiàn)位于銑切前緣位置處的TC11鈦合金零件表面存在疑似硬質(zhì)夾雜物。該零件加工采用的是TC11鈦合金模鍛件毛坯,在零件精加工之前先將模鍛件毛坯表面粗車(chē)到表面粗糙度小于3.2μm,然后按照GB/T 5193-2007中A 級(jí)規(guī)定對(duì)TC11鈦合金模鍛件進(jìn)行超聲波探傷,未發(fā)現(xiàn)任何超標(biāo)缺陷[1-5]。寶雞鈦鍛件廠家就該TC11鈦合金零件表面存在的疑似夾雜物進(jìn)行了檢驗(yàn)和分析,同時(shí)還進(jìn)行了預(yù)制夾雜物缺陷熔煉驗(yàn)證試驗(yàn),以確定鍛件中疑似夾雜物的性質(zhì),并分析其形成原因。

1、理化檢驗(yàn)

1.1 宏、微觀形貌觀察

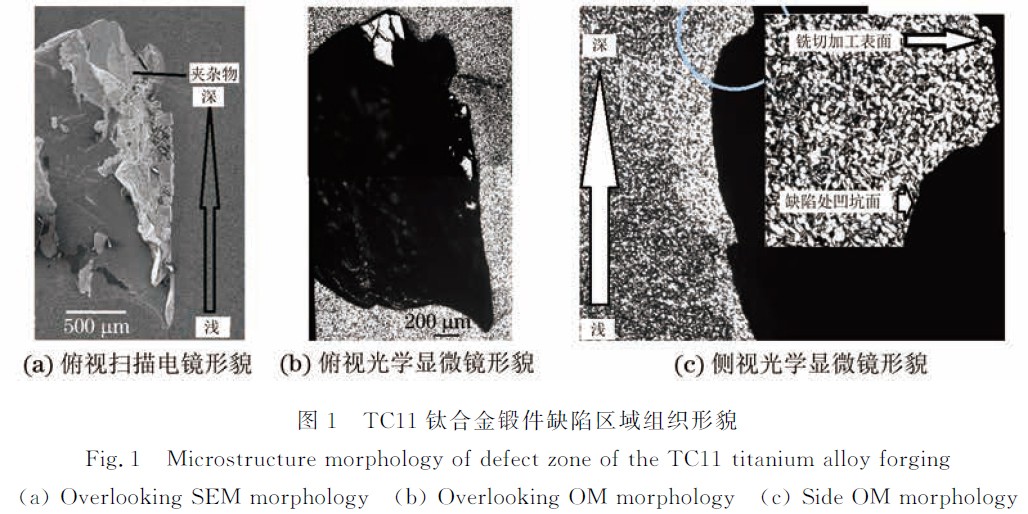

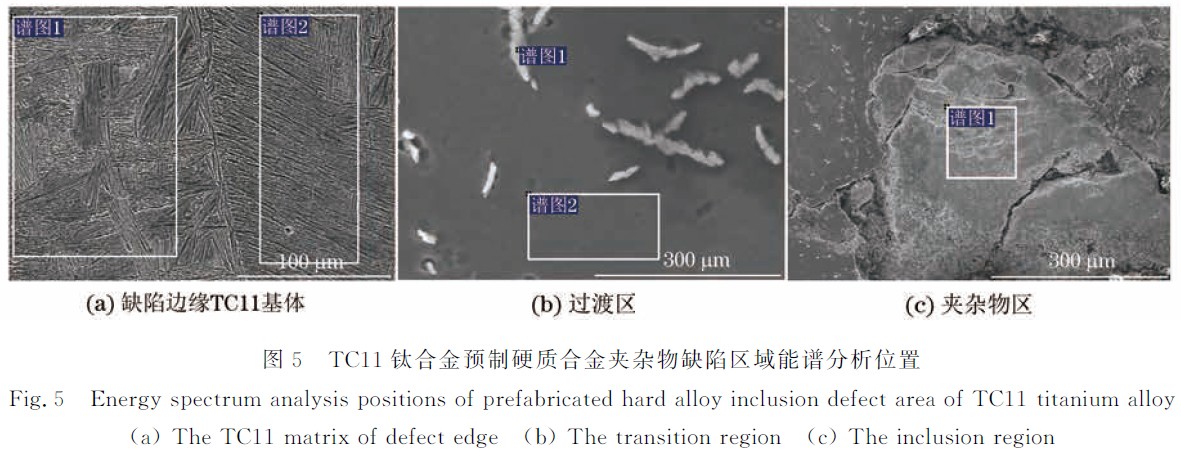

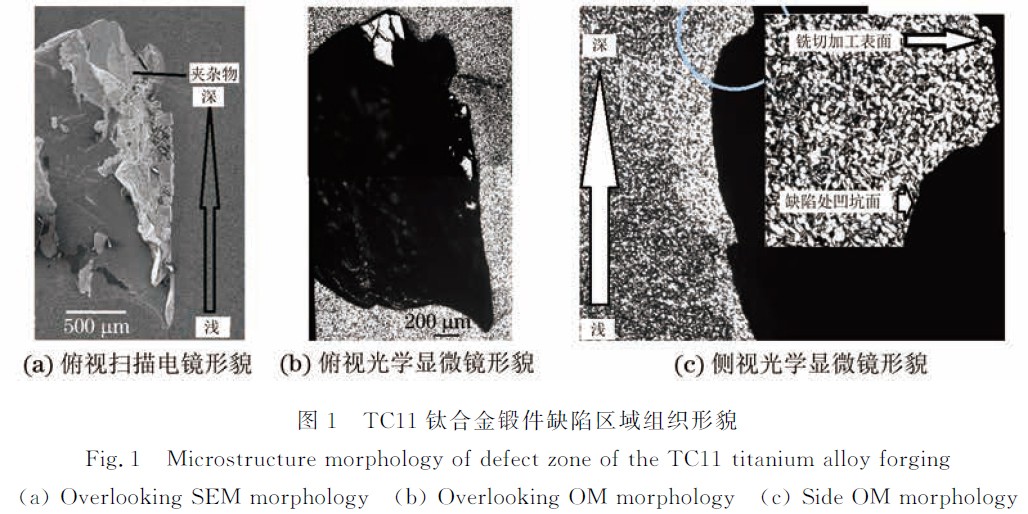

肉眼宏觀觀察可見(jiàn),加工后的TC4鈦合金零件外表面靠近上沿處有一個(gè)直徑約為1.5mm 的小坑,其深度在0~0.3mm。將零件缺陷區(qū)域采用線切割取樣后進(jìn)行微觀形貌分析. 圖1(a)為缺陷局域俯視掃描電鏡(SEM)形貌,圖1(b)為缺陷局域俯視光學(xué)顯微鏡(OM)形貌,圖1(c)為缺陷局域縱向剖面光學(xué)顯微鏡形貌。由缺陷區(qū)域微觀形貌觀察可見(jiàn),缺陷處小坑從銑削面處由表面逐漸變深,深的一端內(nèi)殘留有硬質(zhì)脆性?shī)A雜物。由圖1(c)可以看出,缺陷處的表層顯微組織形貌與正常銑切加工面的表層組織形貌一致,為典型的α+β雙相鈦合金

組織。

1.2 微區(qū)成分分析

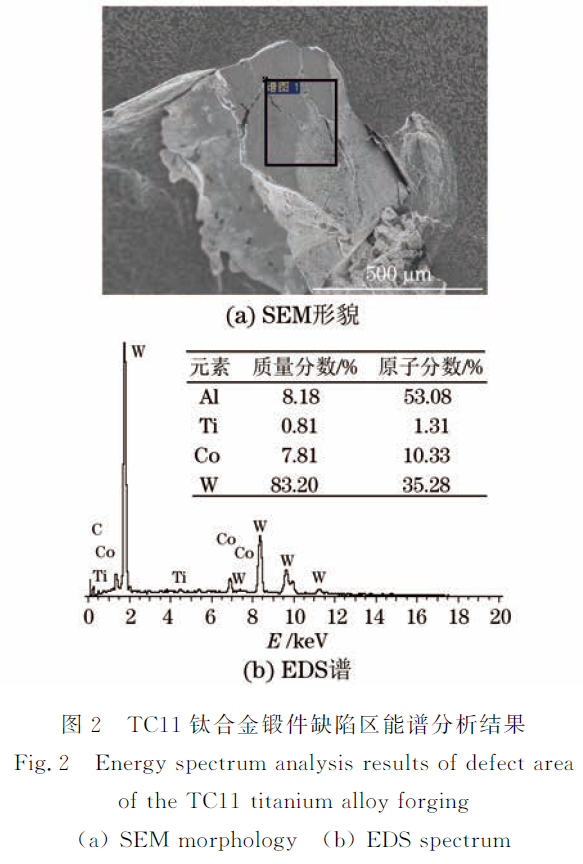

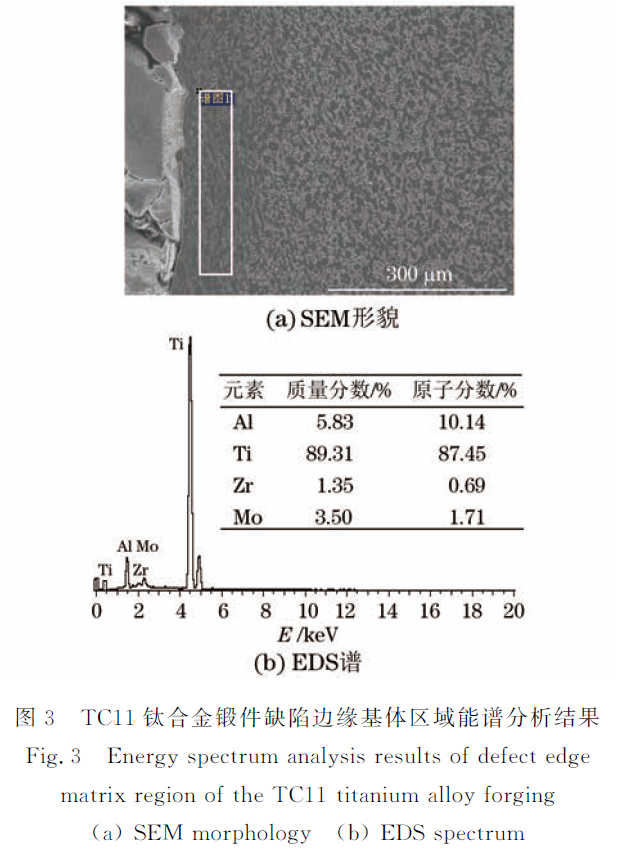

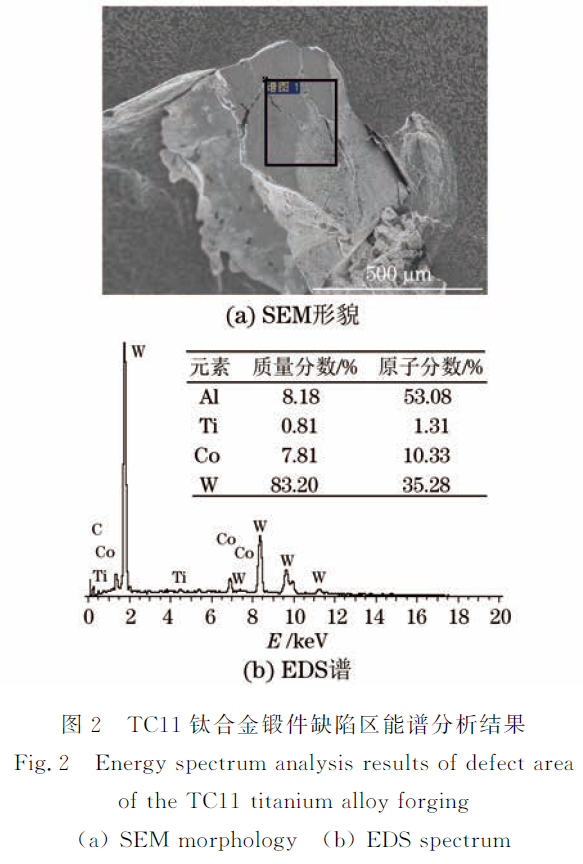

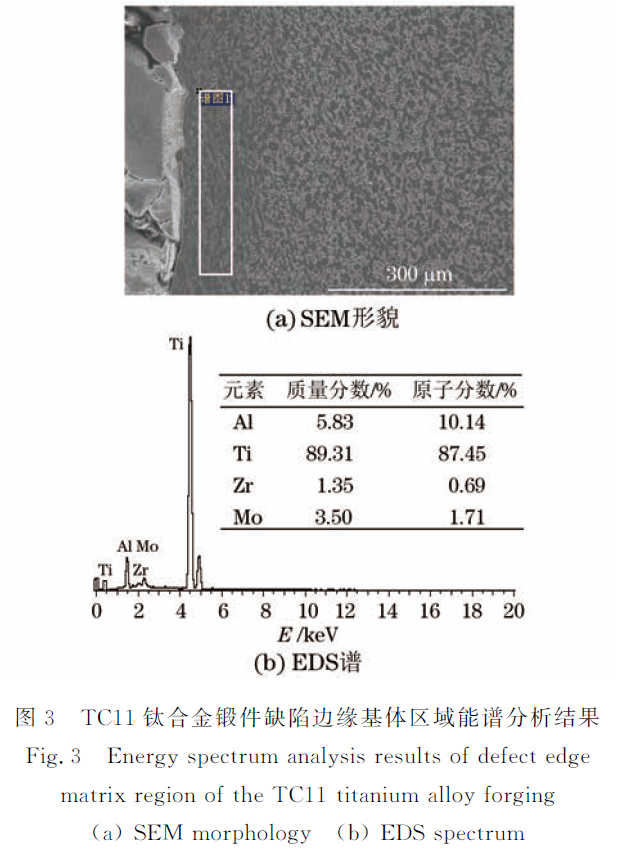

隨即對(duì)缺陷區(qū)域的殘留脆性硬質(zhì)夾雜物及基體進(jìn)行微區(qū)化學(xué)成分分析,缺陷區(qū)域硬質(zhì)夾雜物掃描電鏡形貌及能譜分析結(jié)果見(jiàn)圖2,缺陷邊緣基體區(qū)域掃描電鏡形貌及能譜分析結(jié)果見(jiàn)圖3。分析結(jié)果表明,缺陷(小坑)內(nèi)殘留的硬質(zhì)夾雜物主要含有鎢、碳、鈷、鈦等元素,依據(jù)各元素的質(zhì)量分?jǐn)?shù)可以判定其為碳化物-鈷基硬質(zhì)合金刀具成分;缺陷邊緣基體區(qū)域主要含有鈦、鋁、鉬、鋯等元素,依據(jù)各元素的質(zhì)量分?jǐn)?shù)可以判定其為正常的TC11鈦合金基體,沒(méi)有發(fā)現(xiàn)其他TC11鈦合金中不允許存在的異常元素。

2、分析與討論

通過(guò)上述試驗(yàn)分析初步可以確定,TC11鈦合金鍛件在銑切機(jī)械加工中發(fā)現(xiàn)的缺陷為碳化物-鈷基硬質(zhì)合金(刀具掉落碎塊)夾雜,其形成途徑有3 種可能:一是在熔煉過(guò)程中帶入,合金在熔煉過(guò)程中中間坯錠在扒皮、平端面過(guò)程中可能會(huì)崩刀使得硬質(zhì)合金刀具掉落碎塊潛入坯錠表面,在隨后熔煉過(guò)程中帶入到成品鑄錠中形成硬質(zhì)合金夾雜;二是在鍛造過(guò)程中帶入,成品鑄錠在扒皮、平端面、分料過(guò)程中可能會(huì)崩刀使得硬質(zhì)合金刀具掉落碎塊潛入坯錠表面,在隨后鍛造過(guò)程中嵌入到產(chǎn)品中形成硬質(zhì)合金夾雜,鍛造過(guò)程中由于加熱會(huì)使坯料表面氧化,必然會(huì)在夾雜鑲嵌處的基體表面存在氧化現(xiàn)象,但在上述分析中,未發(fā)現(xiàn)缺陷周?chē)w區(qū)域存在氧化層、富氧α層等氧化現(xiàn)象,所以鍛造過(guò)程中帶入硬質(zhì)合金夾雜的可能性被排除;三是在產(chǎn)品機(jī)械加工過(guò)程中形成,即在機(jī)械加工中產(chǎn)生崩刀直接將硬質(zhì)合金刀具掉落碎塊嵌入到產(chǎn)品表面形成疑似夾雜物缺陷。

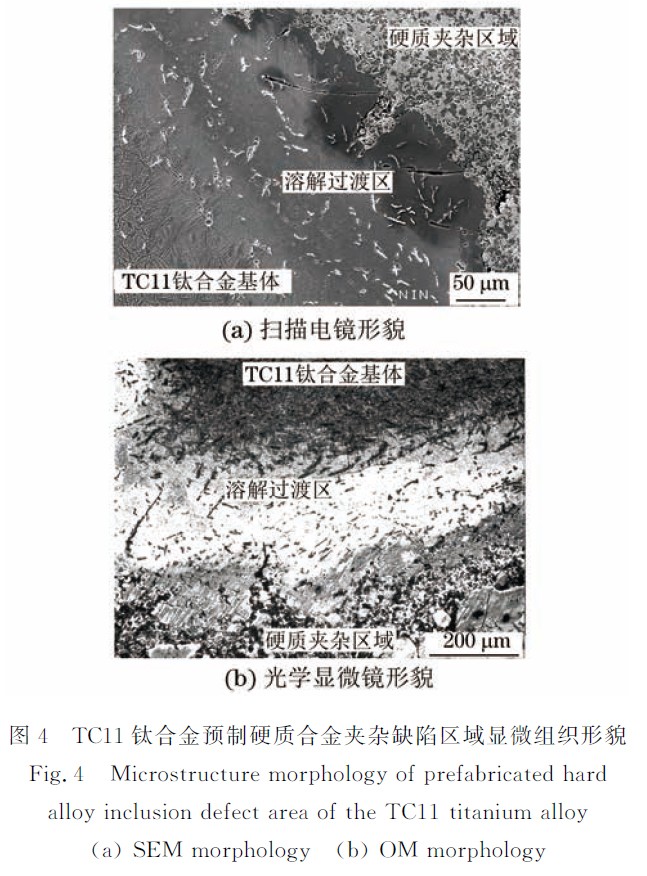

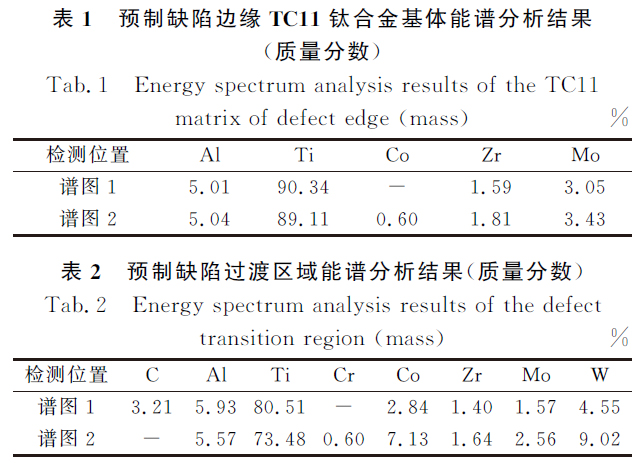

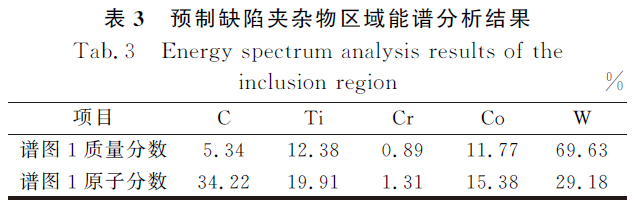

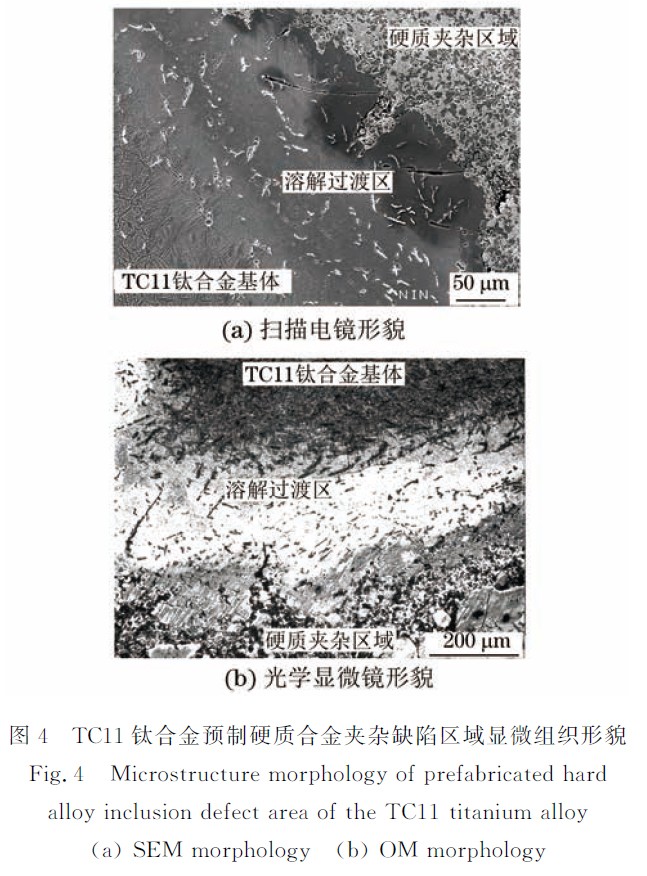

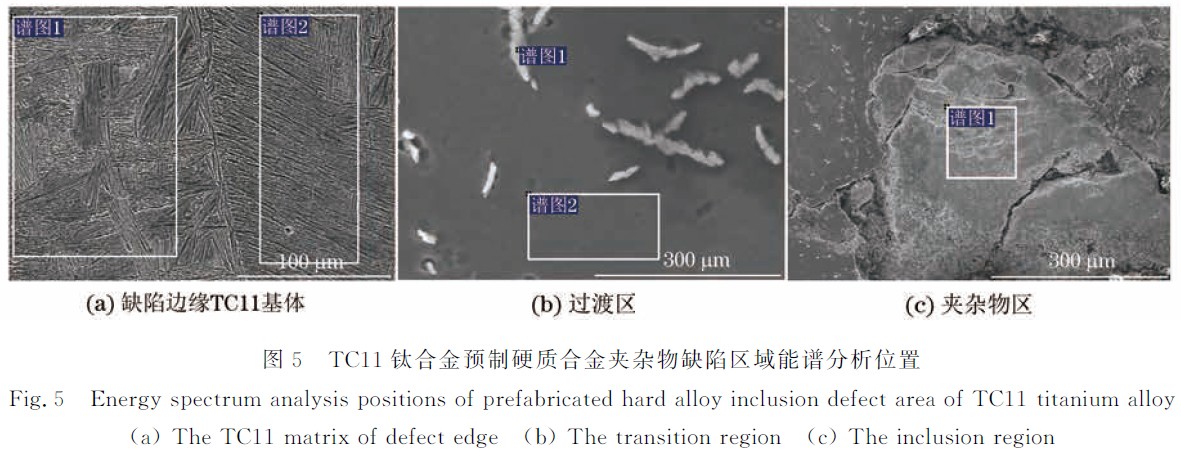

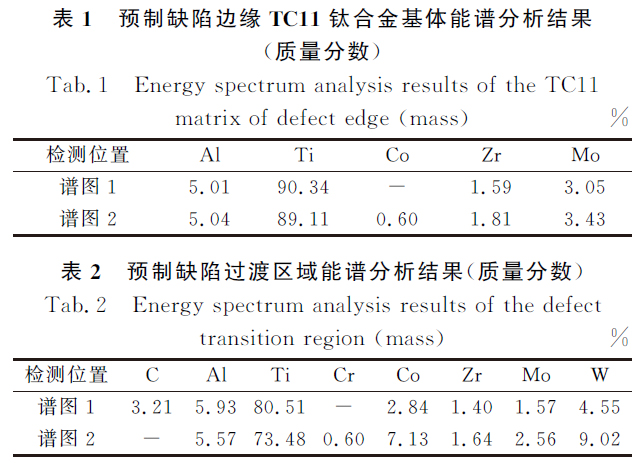

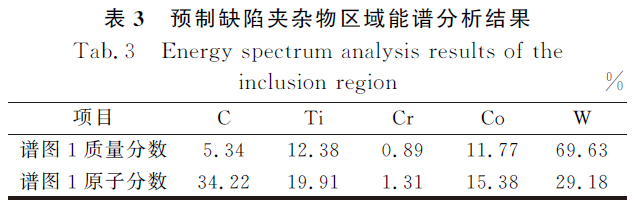

為了最終確定該夾雜物形成途徑,進(jìn)行了TC11鈦合金預(yù)埋碳化物-鈷基硬質(zhì)合金刀具掉落碎塊熔煉驗(yàn)證試驗(yàn)。在TC11鈦合金中間坯錠上鉆出一個(gè)小孔,將預(yù)先準(zhǔn)備的碳化物-鈷基硬質(zhì)合金刀具掉落碎塊預(yù)埋到其中,然后進(jìn)行成品鑄錠熔煉,成品鑄錠熔煉完成后進(jìn)行鍛造、機(jī)械加工,再利用X 射線檢測(cè)確定預(yù)制夾雜物位置,最后經(jīng)取樣、制樣等工序?qū)︻A(yù)制的硬質(zhì)合金夾雜物缺陷區(qū)域進(jìn)行顯微形貌觀察與微區(qū)成分能譜分析,顯微形貌觀察結(jié)果見(jiàn)圖4,微區(qū)化學(xué)成分能譜分析結(jié)果見(jiàn)圖5與表1~3。

從圖5(a)與表1 試驗(yàn)數(shù)據(jù)可以看出,預(yù)制缺陷邊緣TC11鈦合金基體化學(xué)成分基本為T(mén)C11鈦合金的正常成分,但是含有微量的鈷元素,因?yàn)橛操|(zhì)合金中鈷的熔點(diǎn)(1493 ℃)低于鈦合金的熔煉溫度,所以熔煉后的TC11鈦合金基體金屬中會(huì)溶解有少量的金屬鈷.從圖5(b)與表2 試驗(yàn)數(shù)據(jù)可以看出,過(guò)渡區(qū)域內(nèi)含有TC11鈦合金中的基本元素鈦、鋁、

鉬、鋯,同時(shí)含有硬質(zhì)合金中的基本元素鎢、鈷、碳等,說(shuō)明熔煉過(guò)程中如果含有硬質(zhì)合金夾雜,其會(huì)與基體鈦合金發(fā)生互溶.從圖5(c)與表3試驗(yàn)數(shù)據(jù)可以看出,硬質(zhì)合金夾雜缺陷區(qū)域內(nèi)含有硬質(zhì)合金中的基本元素鎢、鈷、碳等,同時(shí)溶有一定數(shù)量的鈦元素。

通過(guò)對(duì)比可見(jiàn),上述預(yù)制缺陷熔煉驗(yàn)證試驗(yàn)得到的夾雜缺陷微觀組織形貌及性質(zhì)與TC11鈦合金鍛件產(chǎn)品機(jī)械加工過(guò)程中發(fā)現(xiàn)的疑似硬質(zhì)合金夾雜物缺陷不一致.驗(yàn)證試驗(yàn)證明熔煉過(guò)程中帶入的硬質(zhì)合金夾雜物周?chē)鷷?huì)存在明顯的互溶過(guò)渡區(qū),即熔煉過(guò)程中帶入的硬質(zhì)合金夾雜物會(huì)在鈦合金中發(fā)生一定程度的溶解,在夾雜物的外緣存在明顯的溶解過(guò)渡區(qū),夾雜物周?chē)幕w鈦合金中會(huì)溶解有一定數(shù)量的鈷等元素,同時(shí)夾雜物內(nèi)部也會(huì)擴(kuò)散進(jìn)入一定數(shù)量的鈦等元素。而TC11鈦合金鍛件產(chǎn)品銑切機(jī)械加工過(guò)程中發(fā)現(xiàn)的疑似硬質(zhì)夾雜物缺陷(小坑)周?chē)w區(qū)域的顯微組織為正常的TC11鈦合金α+β雙相組織,沒(méi)有發(fā)現(xiàn)異常過(guò)渡組織,其化學(xué)成分為正常的TC11鈦合金成分,沒(méi)有發(fā)現(xiàn)任何鎢、鈷等硬質(zhì)合金刀具成分,說(shuō)明該TC11鈦合金鍛件銑切加工發(fā)現(xiàn)的疑似硬質(zhì)夾雜物為嵌入其中的銑切刀具崩落碎塊。

3、結(jié)論

通過(guò)對(duì)疑似夾雜物缺陷區(qū)域進(jìn)行微觀組織形貌觀察與化學(xué)成分能譜分析以及預(yù)制缺陷熔煉驗(yàn)證試驗(yàn)可以確定,該TC11鈦合金鍛件在機(jī)械加工中發(fā)現(xiàn)的疑似夾雜物缺陷為銑切過(guò)程中銑刀崩刀掉落碎塊軋入產(chǎn)品表面所致,并不是熔煉過(guò)程形成的冶金類夾雜物缺陷,亦不是鍛造過(guò)程中形成的鑲嵌類夾雜物缺陷.進(jìn)一步對(duì)生產(chǎn)現(xiàn)場(chǎng)加工件及其銑切工藝進(jìn)行分析發(fā)現(xiàn),崩刀發(fā)生在銑切量最大的工件內(nèi)緣處,確認(rèn)造成崩刀的主要原因是瞬時(shí)銑切進(jìn)給量過(guò)大。

參考文獻(xiàn):

[1] ?中國(guó)航空材料手冊(cè)?編輯委員會(huì).中國(guó)航空材料手冊(cè)[M].北京:中國(guó)標(biāo)準(zhǔn)出版社,2002.

[2] 王金友,葛志明,周彥邦.航空用鈦合金[M].上海:上海科學(xué)技術(shù)出版社,1985.

[3] 蔡建明,張旺峰,李臻熙,等.TC11鈦合金葉片上亮條和暗條的性質(zhì)及控制[J].材料工程,2005 (1 ):16-19.

[4] 何春艷,朱康平,文寧.TC1 鈦合金棒材超聲波檢測(cè)過(guò)程未超標(biāo)異常波的分析[J].鈦工業(yè)進(jìn)展,2009,26(5):38-40.

[5] 李航,張濤,李宇.TC11鈦合金高周疲勞性能的定量表征[J].理化檢驗(yàn)-物理分冊(cè), 2014, 50 (8 ):566-569.

相關(guān)鏈接