1、鈦包銅棒產品簡介

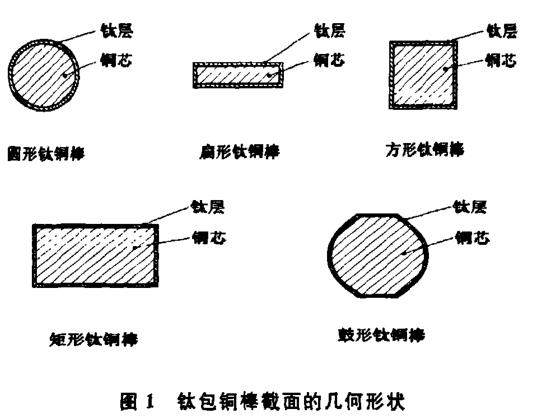

鈦包銅棒(又名鈦銅復合棒),顧名思義是在銅棒周面包覆一定厚度鈦層(一般使用厚度為1.0~1.2mm)的雙向金屬復合棒材,按其截面幾何形狀劃分主要有圓形、扁形、方形、矩形、鼓形等。

2、鈦包銅棒的生產方法

通過簡單的機械裝配或澆鑄灌裝法無法保證鈦包銅棒的大貼合率和高貼合強度。GB/T12769--2003規定了2種鈦包銅生產方法:熱擠壓+冷拔法;爆炸復合+熱軋制法。

熱擠壓+冷拔法:鈦澆鑄銅一鈦銅錠扒皮一鈦銅錠包套銅皮一熱擠壓成型一冷拔成型一后步加工。

爆炸復合+熱軋制法:銅棒鈦管裝配一布藥一爆炸復合一熱軋成型一冷拔成型一后步加工。

2種方法都要求鈦包銅材質必須符合GB/T3620、GB/T15073、GB/T5231標準。

3、鈦包銅棒的質量要求

鈦包銅棒其質量是否能滿足強腐蝕、大電流工況條件下的使用要求,除應滿足GB/T12769—2003規定的技術標準外,尤其應符合以下要求:

1)鈦層厚度應均勻一致,這是保證鈦包銅棒使用壽命的一項重要要求。一般鈦層厚度應控制在鈦層名義厚度的±20%以內。如鈦層名義厚度為I mm,其實際厚度應在0.8~1.2 mm之間。2)鈦銅貼合率即貼合面積一般應大于95%。

此項指標愈高,其導電性能愈好。此指標以JB/100GA型脈沖反射式超聲探傷儀檢驗。

3)鈦銅貼合強度。在使用過程中,該項指標

的大小決定鈦包銅是否會因熱脹冷縮而產生鈦銅分層。理論上,貼合強度應通過剪切檢驗,但此種檢驗方法屬破壞性檢驗,實際生產中一般難以采用。在裝配使用前,因鈦包銅棒需進行一定量的機械加工,在車削、刨銑時鈦層在殘留到0.3~0.5mm時,如與基材不分離,可判定鈦銅貼合強度符合使用要求。

4、鈦包銅棒在銅電解生產中的應用

鈦包銅棒主要是利用覆層金屬——鈦的優異的耐蝕性能和芯部金屬——銅的良好的導電性能,在較強腐蝕工況條件下,作為一種承載大電流的導體。由于覆層金屬對銅金屬的保護,阻止了銅導體的腐蝕,保證了電流密度的均勻一致性,提高了電解產品的質量等級;導體免清潔維護,消除了因銅導體的腐蝕而導致的電解液的污染。某些電鍍電解工藝將鈦包銅棒浸入電解液中,可提高電流密度、增加工效。因鈦包銅棒的優異特性,對該產品的使用必然帶來產品品質的提升、生產工效的提高、能耗的降低和勞動強度的減少等。

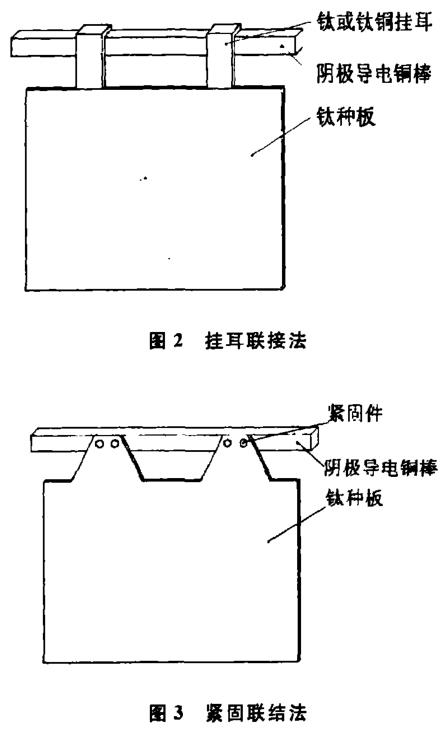

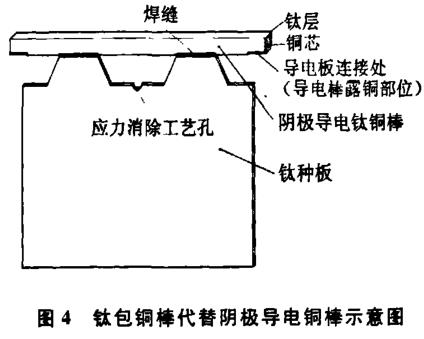

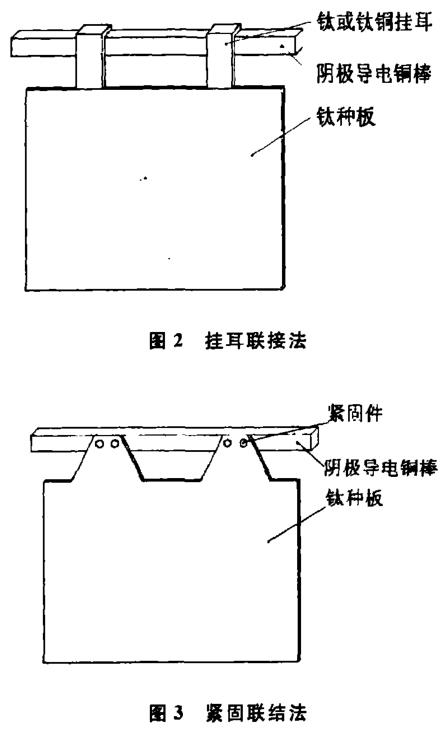

利用鈦種板生產始極片,因其具有始極片易剝離、結晶組織致密、成品率高、不易短路燒板、質量輕、壽命長等優點,在國內已于上世紀70年代開始代替銅種板、不銹鋼種板。鈦種板的應用為銅冶煉企業創造了巨大的經濟效益。但長期以來,由于鈦種板與陰極導電銅棒沒有理想的聯結方式,致使生產中仍然存在著許多難以克服的困難。目前,鈦種板與陰極導電銅的聯接主要采用掛耳聯接或緊固聯接2種方法。

因電解液產生的煙氣對導電銅棒有較強的腐蝕性,致使鈦種板與導電銅棒連接部位產生腐蝕層,腐蝕層在形成過程中破壞了銅導電棒與鈦種板的導電性能,增加了阻抗性,降低了電流密度,影響了電流密度的均勻一致性,導致始極片出現“花板”現象,始極片成長速度趨緩。盡管可通過人工除銹,但因鈦種板與陰極導電銅棒聯接方法本身的原因,這一不利因素始終伴隨始極片生產的全過程。

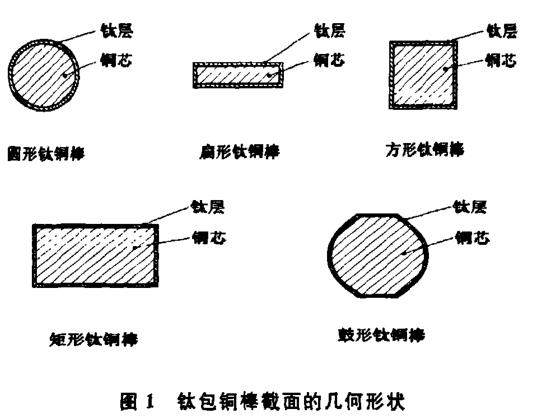

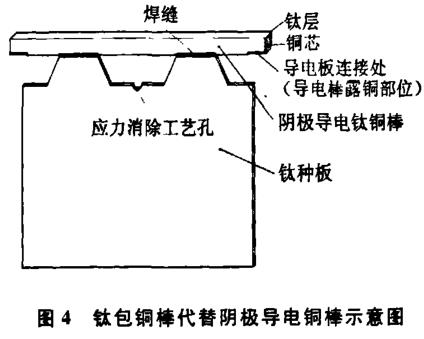

利用鈦包銅棒代替陰極導電銅棒是消除以上不利因素的根本解決方案。將鈦種板通過焊接與鈦包銅聯接起來,除去鈦包銅兩端與槽間導電板接觸部位的鈦層,使鈦種板與鈦包銅導電棒成為~個整體,使用時直接搭接于電解槽即可。

2001年貴溪冶煉廠率先將鈦包銅應用于種板槽生產,金川公司、云南冶煉廠等在銅系統改擴建中也已全面使用。經過多年的實際應用,鈦包銅棒代替陰極導電銅棒生產始極片取得了明顯的效果:

1)徹底消除了鈦種板與導電棒聯接處的間隙腐蝕;2)提高了種板槽的電流密度并保證了電流密度的均勻性;3)消除了始極片“花板”現象,始極片同板差更趨一致;4)始極片生長周期進一步縮短;5)無須增設鈦種板與導電棒聯接部位的除銹輔助工序,降低了勞動強度。

綜上所述,鈦包銅棒做為一種新興的金屬復合材料,在電解領域具有廣闊的應用前途。對這種材料合理正確的使用對電解工業技術水平的提高將會產生積極的作用。

相關鏈接