TC11鈦合金屬于馬氏體型α+β雙相熱強(qiáng)鈦合金,可以在500℃下長(zhǎng)期工作,是一種重要的航空和宇航材料,目前已廣泛用于航空關(guān)鍵部件以及飛機(jī)結(jié)構(gòu)件 。航空關(guān)鍵部件的發(fā)展對(duì)鈦合金的性能提出了較高的要求,而TC11鈦合金的性能與它的組織結(jié)構(gòu)密切相關(guān)。研究認(rèn)為雙態(tài)組織的綜合性能較好,不僅有較高的斷裂韌性而且還能承受較大的變形抗力。目前得到雙態(tài)組織的方法為經(jīng)過預(yù)處理后,在近β區(qū)終鍛(變形量30% ~50%) 。通過適當(dāng)?shù)臒崽幚矸椒梢愿淖冣伜辖鸬慕M織結(jié)構(gòu),進(jìn)而改進(jìn)其力學(xué)性能,但大都局限于初始為片層組織的鈦合金的熱處理研究,僅通過熱處理不能得到雙態(tài)組織。在此基礎(chǔ)上,本文研究了不同熱處理?xiàng)l

件下初始為等軸組織的TC1 1鈦合金顯微組織的演化規(guī)律,得到了一種由等軸組織熱處理獲得雙態(tài)組織的方法,且通過熱處理得到的雙態(tài)組織仍然擁有良好的綜合性能。

1、試驗(yàn)材料及方法

1.1 試驗(yàn)材料及規(guī)格

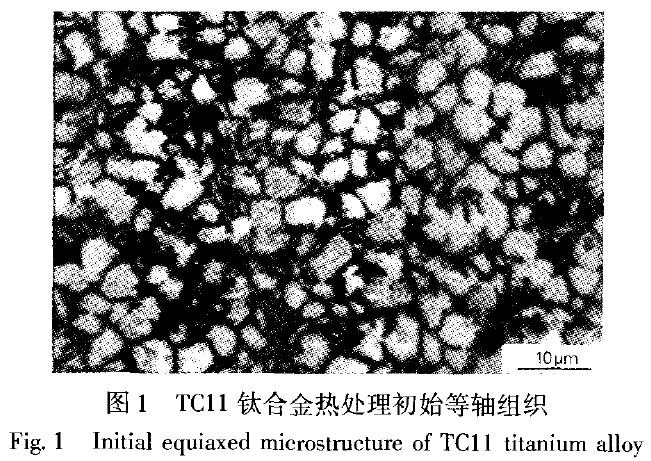

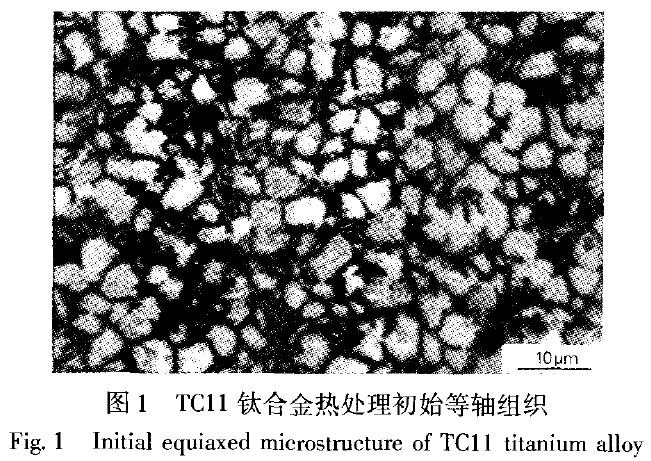

試驗(yàn)用TC11鈦合金的化學(xué)成分(質(zhì)量分?jǐn)?shù),%)為3.3Mo、6.5Al、1.5Zr、0.25Si,其余為Ti。合金經(jīng)970℃鍛后退火,得到的熱處理初始組織如圖1所示,由白色α相和黑色基體β相組成的等軸組織。熱處理試樣形狀為圓柱體,尺寸為φ10mm×120mm。

1.2 熱處理工藝的制定

對(duì)TC11鈦合金在不同熱處理工藝下的試樣進(jìn)行編號(hào)(表1)。使用SX-8-13型電阻爐進(jìn)行熱處理,其中油冷時(shí)冷卻介質(zhì)為40號(hào)液壓油。

1.3 試驗(yàn)方法

將經(jīng)過不同熱處理工藝的試樣經(jīng)線切割制成金相樣品,腐蝕劑選用5%HF水溶液,用MEF-4型光學(xué)顯微鏡觀察顯微組織。

熱處理后的試樣加工成φ10 mm×120mm的拉伸試樣。在Gleeble2000熱模擬試驗(yàn)機(jī)上進(jìn)行拉伸性能試驗(yàn),試驗(yàn)條件為:試驗(yàn)溫度1000℃ ,變形速度0.5mm/s。同時(shí)采用DXT-3洛氏硬度計(jì)進(jìn)行硬度測(cè)試。

2 、試驗(yàn)結(jié)果及分析

2.1 試驗(yàn)結(jié)果

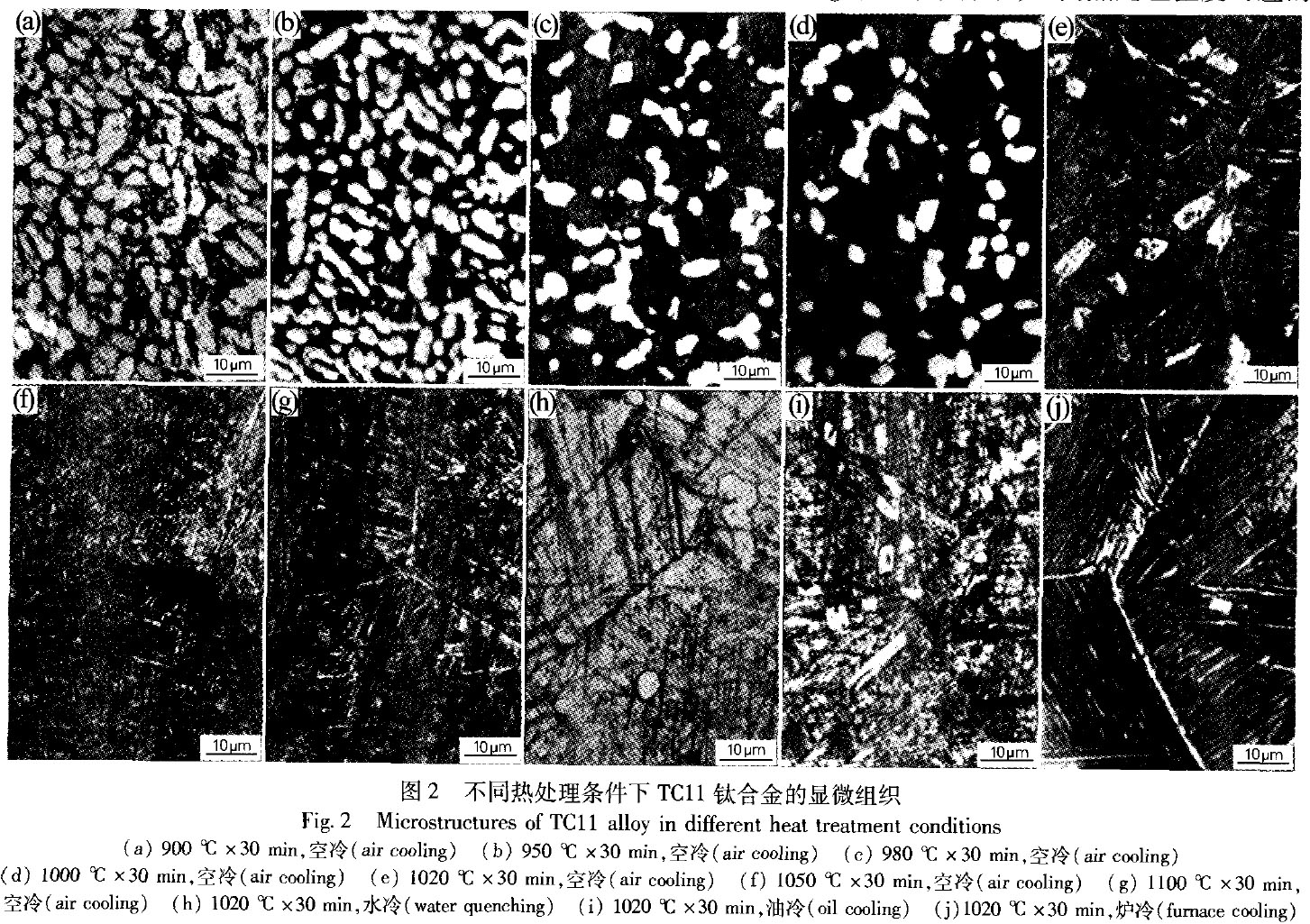

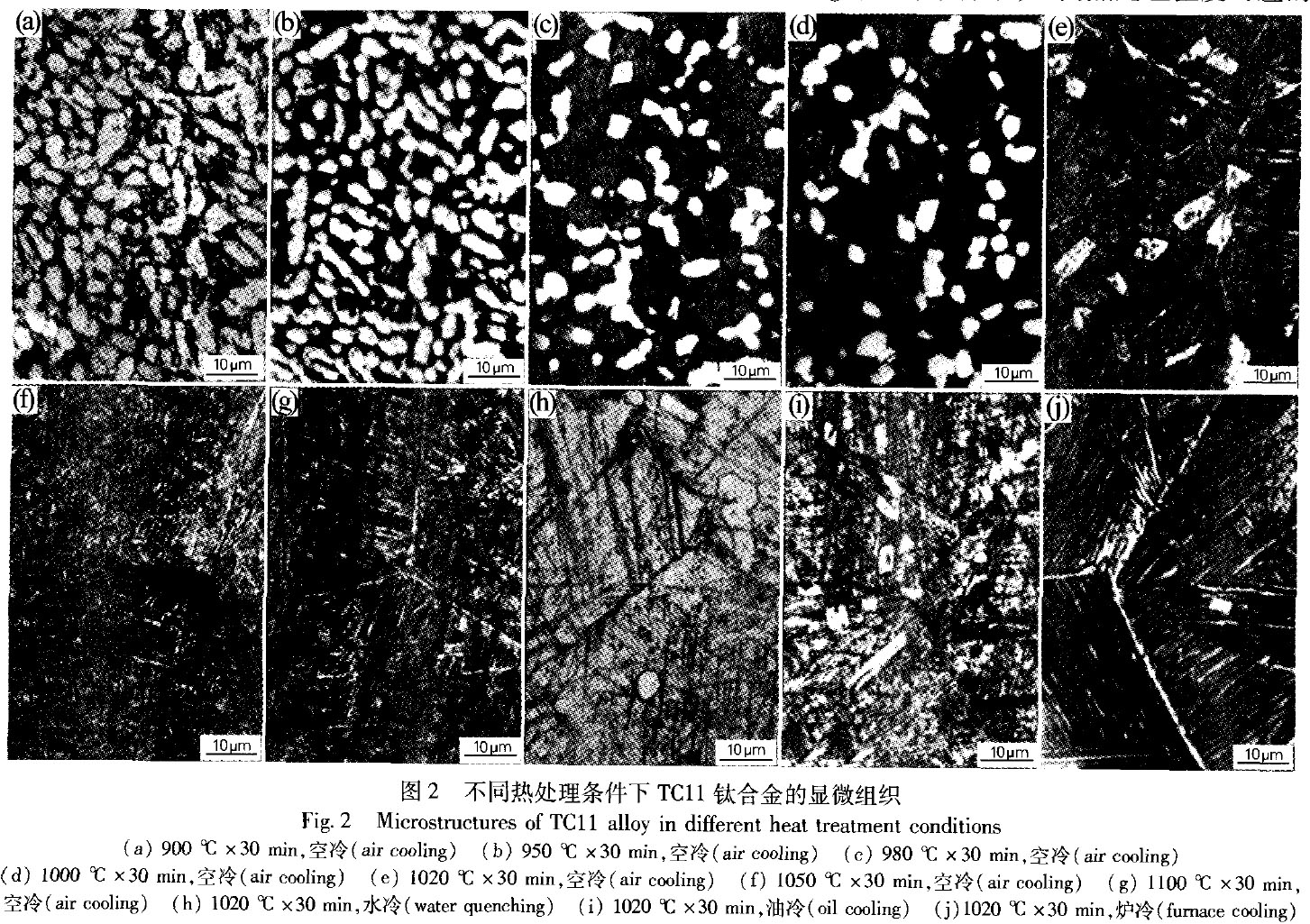

圖2a~g為空冷條件下,不同熱處理溫度對(duì)應(yīng)的TC11鈦合金的微觀組織。從圖2a~g中可以看出,開始隨著熱處理溫度的升高,等軸α相(白色)的含量逐漸減少(圖2b),熱處理溫度為980℃的時(shí)候,β相(黑色)冷卻過程中開始轉(zhuǎn)變組織,由初始的等軸態(tài)轉(zhuǎn)化

為等軸α+β轉(zhuǎn)變的雙態(tài)組織(圖2c),隨著溫度的繼續(xù)增加,等軸α含量逐步減少,同時(shí)β轉(zhuǎn)發(fā)晶粒尺寸逐漸增大(圖2d~e),熱處理溫度達(dá)到1050℃時(shí),等軸相完全消失,形成完全由β轉(zhuǎn)蠻組織組成的層狀組織,繼續(xù)升高溫度,層狀組織的片層厚度增加,β晶粒尺寸繼續(xù)增加。可以看出不同熱處理溫度通過影響熱處理過程中 向β的相轉(zhuǎn)變行為進(jìn)而影響得到不同的熱處理組織形態(tài)。

圖2e,h~j為TC11鈦合金在熱處理溫度為1020℃時(shí)不同冷卻速度對(duì)應(yīng)的顯微組織。冷卻速度較快時(shí)(圖2h),β相轉(zhuǎn)變成含有細(xì)針狀 相的馬氏體組織;隨冷卻速度的降低,熱處理組織為雙態(tài)組織和部分淬火馬氏體(圖2i)和雙態(tài)組織(圖2e);當(dāng)冷卻速度較慢

時(shí),熱處理后得到具有粗大片層的魏氏組織(圖2j)。可以看出,冷卻速度的不同控制了冷卻過程中β向轉(zhuǎn)變的時(shí)間和方式的不同,進(jìn)而控制形成不同的β轉(zhuǎn)變組織。

2.2 分析與討論

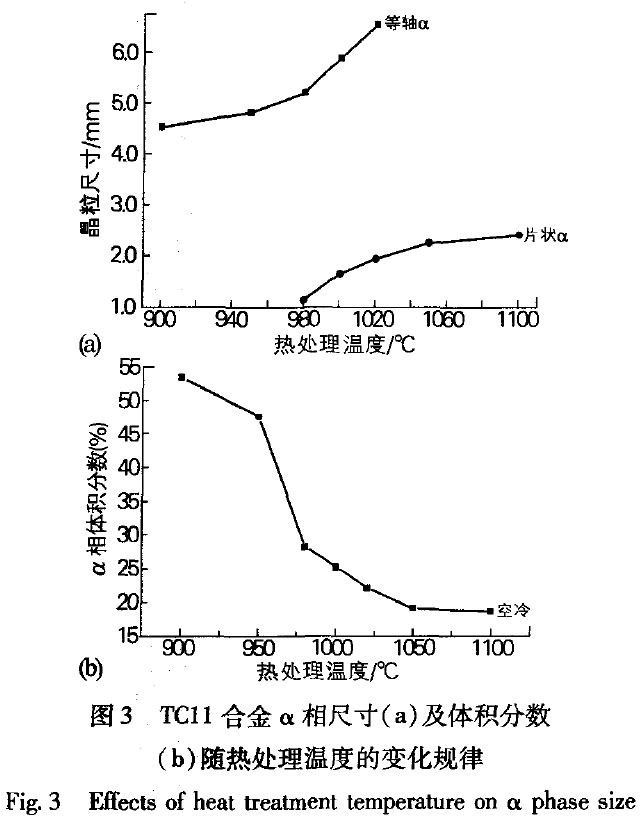

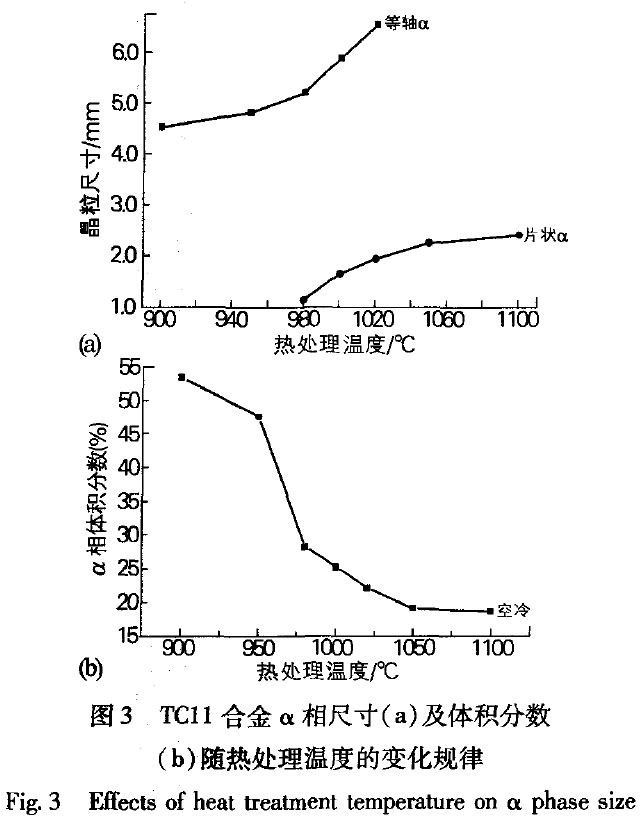

對(duì)比初始組織與圖2a~e可知,隨著溫度的升高,除了僅等軸晶粒更加粗大以外,白色 相的含量逐漸減少,黑色β相的含量逐漸增多(見圖3),可以認(rèn)為TC11在900℃已經(jīng)發(fā)生了 相向β相的轉(zhuǎn)化過程,由于轉(zhuǎn)變速度很慢,只有少量 相轉(zhuǎn)換為β相。從980~1020℃組織發(fā)生了很大的變化,由完全的等軸組織轉(zhuǎn)變成了由等軸組織和β轉(zhuǎn)變組織構(gòu)成的雙態(tài)組織。究其原因可能是在這個(gè)溫度范圍介于相與相的轉(zhuǎn)化的過渡區(qū)域(近β區(qū)), α+β相向β相的轉(zhuǎn)換量與時(shí)間呈正比,由于溫度不夠高或者保溫時(shí)間不夠長(zhǎng),殘留部分等軸 。在冷卻過程中β相產(chǎn)生過飽和,在晶界和晶內(nèi)析出片層狀的 與殘留的等軸 構(gòu)成了雙態(tài)組織,且隨溫度的升高,雙態(tài)

組織中的等軸 相的含量逐漸減少。在熱處理溫度達(dá)到1050℃時(shí),由于超過了材料的相變點(diǎn), 相完全轉(zhuǎn)化為β相,空冷后得到層狀組織。繼續(xù)升高溫度,組織形態(tài)不再發(fā)生變化,只是層狀組織的片層厚度增加,β晶粒尺寸繼續(xù)增加冷卻速度對(duì)顯微組織有顯著影響。水冷卻速度比較快,β相還沒有析出,得到無擴(kuò)散的切變方式形成細(xì)針狀的淬火馬氏體僅 以及部分殘留的等軸α;油冷時(shí)。得到雙態(tài)組織和部分淬火馬氏體 ,空冷得到雙態(tài)組織;爐冷時(shí),由于有了充足的時(shí)間進(jìn)行轉(zhuǎn)化,等軸α相完全轉(zhuǎn)化為β相,在冷卻過程中有充分的時(shí)間進(jìn)行析出和長(zhǎng)大,最后得到晶粒粗大的片層組織。可以看出,隨著冷卻速度的逐漸降低,晶界和晶內(nèi)α的析出增加,晶界僅從水冷條件下的斷斷續(xù)續(xù)到連續(xù)完整,繼而增大增厚。同時(shí)等軸 的含量逐漸減少(即等軸α轉(zhuǎn)化增多),直至等軸α完全消失(爐冷),這也證明了α+β相向β相的轉(zhuǎn)換化與轉(zhuǎn)化時(shí)問呈正比。

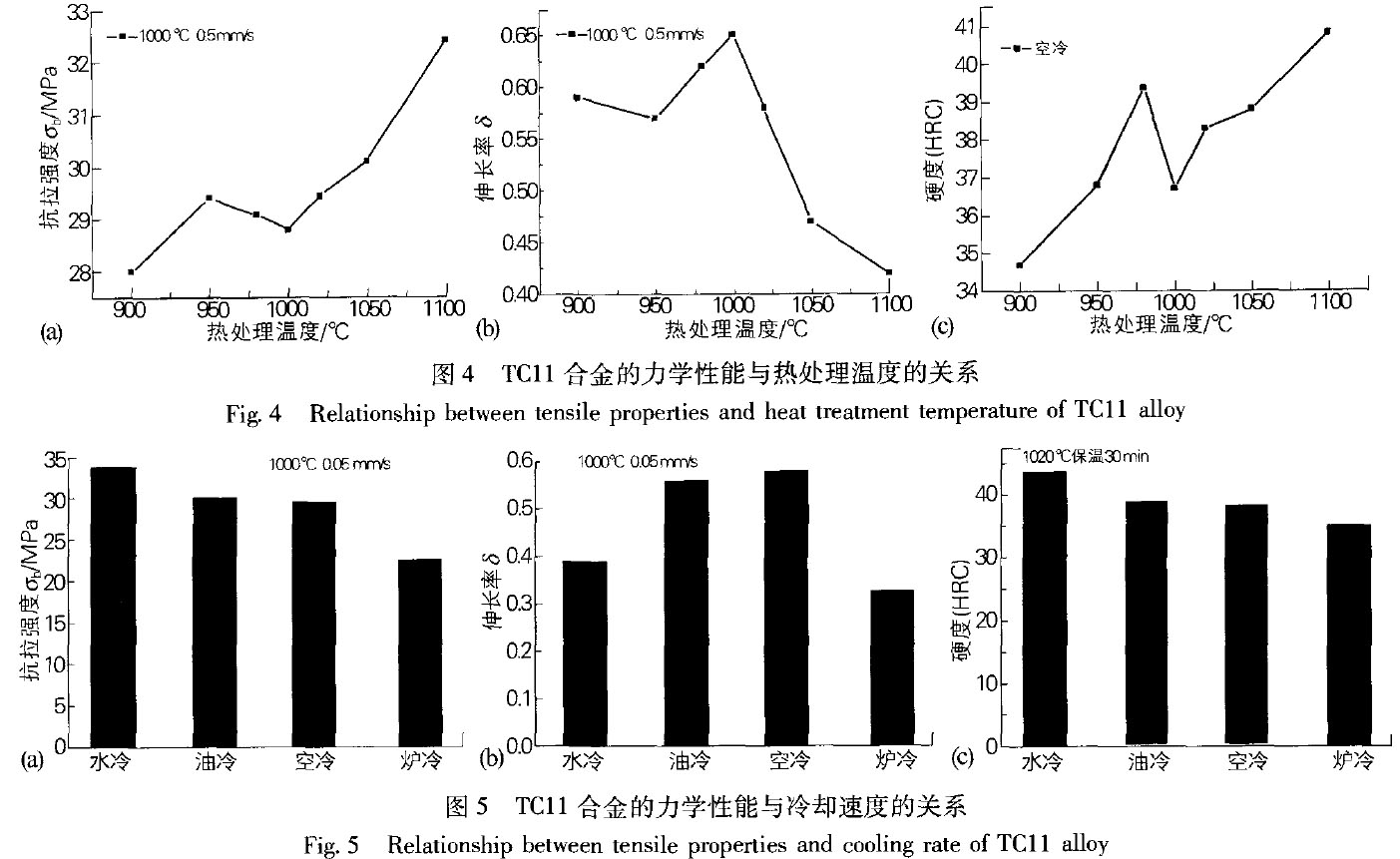

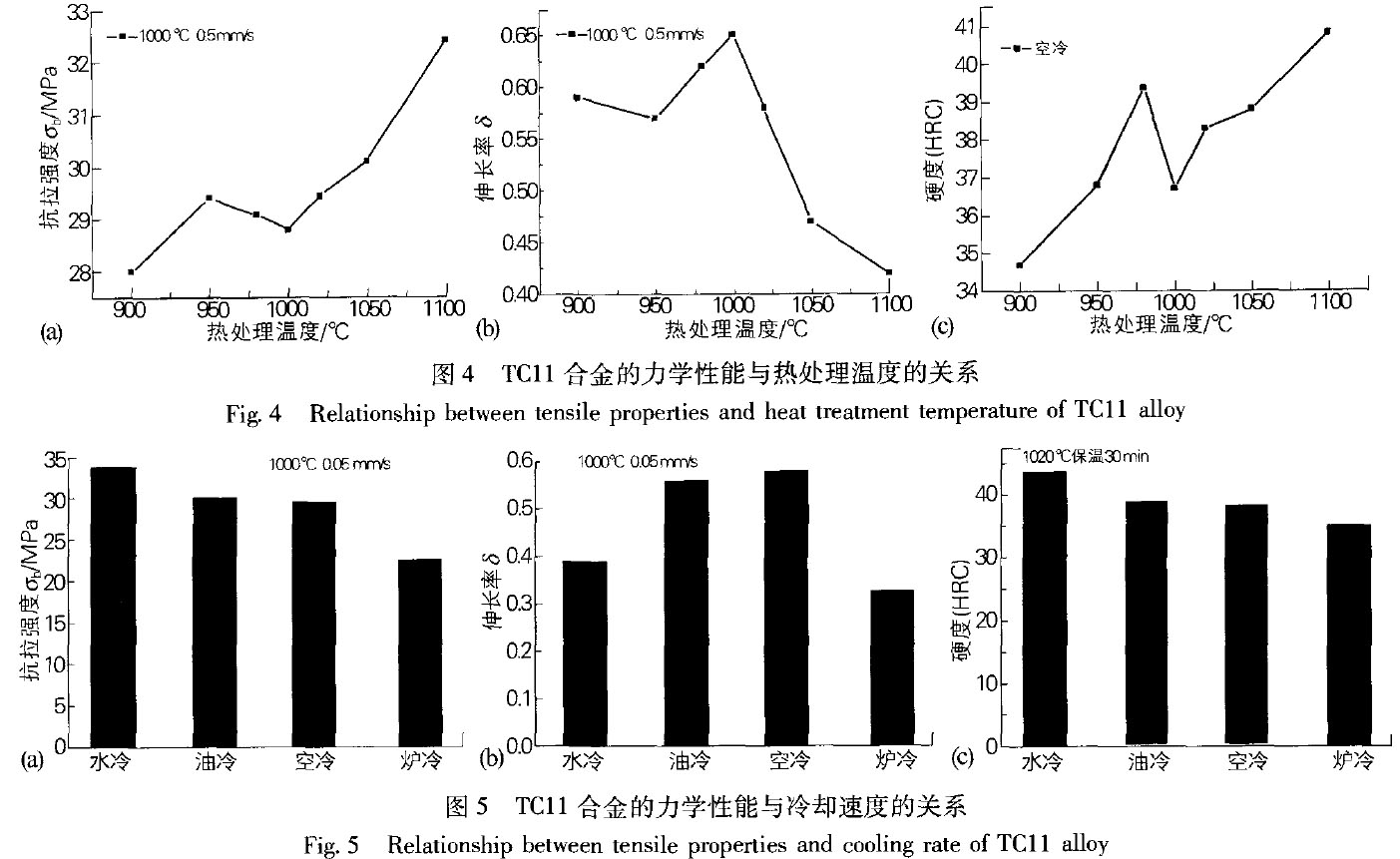

組織形態(tài)的變化同時(shí)對(duì)應(yīng)著合金力學(xué)性能的變化。圖4和圖5分別為不同熱處理溫度和冷卻速度得到的TC11合金熱處理組織對(duì)應(yīng)的1000℃,0.5 mm/s的條件下的拉伸力學(xué)性能的變化。從圖中可以看出,熱處理溫度980-1020℃時(shí)空冷或油冷得到的雙態(tài)組

織其1000℃的抗拉強(qiáng)度和硬度介于等軸組織和層狀組織之間(圖4a、4e和圖5a、5c),伸長(zhǎng)率明顯高于其他兩種熱處理組織(圖4b和5b),這是由于該組織兼顧等軸組織和網(wǎng)籃組織的特點(diǎn),因此具有較好的綜合力學(xué)性能。同時(shí)由圖4和圖5還可以看出,該雙態(tài)組織的力學(xué)性能隨不同熱處理溫度下雙態(tài)組織中等軸α相含量的變化而有所變化,其中當(dāng)熱處理溫度在980~ 1000℃之間時(shí),所得雙態(tài)組織的α相含量約為50% 。對(duì)應(yīng)的雙態(tài)組織的性能最佳。

3、結(jié)論

(1)熱處理?xiàng)l件對(duì)初始組織為等軸組織的TC11鈦合金的組織形態(tài)和力學(xué)性能有很大的影響,調(diào)節(jié)熱處溫度和冷卻速度,可以控制得到不同的組織狀態(tài)(等軸、雙態(tài)、網(wǎng)籃、馬氏體等)及力學(xué)性能

(2)在980~1020℃ 區(qū)間內(nèi)熱處理,通過空冷或者油冷可由等軸組織獲得綜合性能較好的雙態(tài)組織。

(3)加熱溫度與冷卻速度通過控制相變與冷卻過程中的析出來控制TC11鈦合金的組織形態(tài)。

相關(guān)鏈接