引言

鈦合金零件具有結構重量輕、比強度高、抗蝕性強、耐高低溫、抗疲勞等特點,對飛行器減重增速效果明顯,廣泛應用于航空航天裝備。但鈦合金鈍態電位較高,在不進行表面特殊處理的情況下,易與電極電位較負的鋁合金、鋼質機體等接觸件產生電偶腐蝕與“咬死”,不易裝卸,同時會使鈦合金零件析氫導致氫脆,造成飛行器結構破壞。航空航天工業上,采用傳統電鍍鎘的方法防止鈦合金零件與接觸件間產生電偶腐蝕與“咬死”,但電鍍鎘工藝易引起鈦合金氫脆、鎘脆和鎘的環境污染,已逐步被真空離子鍍鋁工藝取代。

真空鍍鋁具有比電鍍鎘更好的防腐蝕性能和環境友好優點,已成為表面處理技術研究熱點,但其設備高昂、薄膜致密均勻性不足、生產效率低且成本高,已成為其推廣應用之瓶頸。

1 、真空離子磁控濺射鍍鋁設備國內外研究現狀

離子氣相沉積技術復雜,設備研制難度較大,目前多由德國、瑞士等公司進行設備制造和工藝開發。巴爾查斯涂層是國際最大的真空鍍鋁涂層公司,其設備和技術不外泄,其設備價格昂貴,達400~500 萬美元。

國內早在1980 年大連理工大學材料系陳寶清教授等人就立項開展“離子鍍替代電鍍技術研究及專用設備的研制”,先后完成鋼鐵件離子鍍覆鋁、鍍鈦、鍍鉻,黃銅件離子鍍不銹鋼以及黃銅件、鋁合金、鋅基合金的離子鍍中間層合金等研究,然而,對鈦合金件離子鍍覆鋁技術及裝備的研究至今多停留在高校實驗室或研究院,產業化進展緩慢,這嚴重限制了鈦合金零件的產能規模和應用范圍。

為滿足國內新型裝備對鈦合金零件的迫切需求,本文就某航天企業現有直流內單圓柱靶真空離子磁控濺射鍍鋁設備存在的鍍鋁膜厚薄不均、成本高且效率低等批產瓶頸問題,引入閉合磁場非平衡磁控濺射技術,采用直流內外雙圓柱靶技術對現有批產設備進行改制。

2 、真空離子磁控濺射鍍鋁技術原理

磁控濺射鍍鋁是在真空中利用荷能離子轟擊靶材,靶材原子被轟擊出來后經輸運沉積在工件表面成膜。由于在陰極靶材中放置磁鋼,輝光放電兩極之間引入電磁場,運動電子在磁場中受洛侖茲力作用其運動軌跡不再是近似直線穿過放電區域,而是以擺線和螺旋線的復合形式在靶周圍作圓周運動。電子運動路徑大大延長且被電磁場束縛在近靶材周圍的等離子區域內,與工作氣體分子碰撞次數增加,等離子體密度增大,磁控濺射速率得到很大提高,且可在較低的濺射電壓和氣壓下工作,降低薄膜污染傾向,同時,提高了入射到襯底表面的原子的能量,在很大程度上改善了薄膜質量。此外,電子經多次碰撞到達工件時,已變成低能電子,不會使工件過熱。因此磁控濺射法攻克了二級濺射速率低和電子使鍍件溫度升高的難點,獲得了迅速發展和廣泛應用。

3 、真空離子磁控濺射鍍鋁設備原理結構與存在的問題

3.1 真空離子磁控濺射鍍鋁設備原理結構

真空離子磁控濺射鍍鋁設備原理:真空系統抽氣寅充氬氣寅輝光清洗寅大功率磁控濺射鍍鋁寅高離化率和等離子體密度寅脈沖負偏壓增加定向運動寅沉積薄膜。

真空離子磁控濺射鍍鋁設備總體結構采用單室立式圓柱形結構,設備組成包括:1)真空腔室。由真空爐體、帶觀察窗的真空室門、加熱器、工件架、門鎖鎖緊機構、磁控靶、光柵閥等組成。2)真空系統。包括高真空閥、羅茨泵、擴散泵+冷阱、預抽機械泵、維持機械泵、不銹鋼真空管道和閥門等。3)電控系統。包括主控柜、循環冷卻水柜、偏壓與中頻電源柜、直流電源等。4)其它要件。包括水路冷卻系統、槽子、溫控系統及必要的工裝等。

3.2 單靶材直流磁控濺射鍍鋁結構存在的問題

單靶材真空離子磁控濺射鍍鋁技術設備,在很大程度上解決了傳統的表面處理方法環境污染大(如電鍍鎘)、表面涂層質量差(如噴涂鋁)等問題,已初步在某航天公司實現小范圍應用。

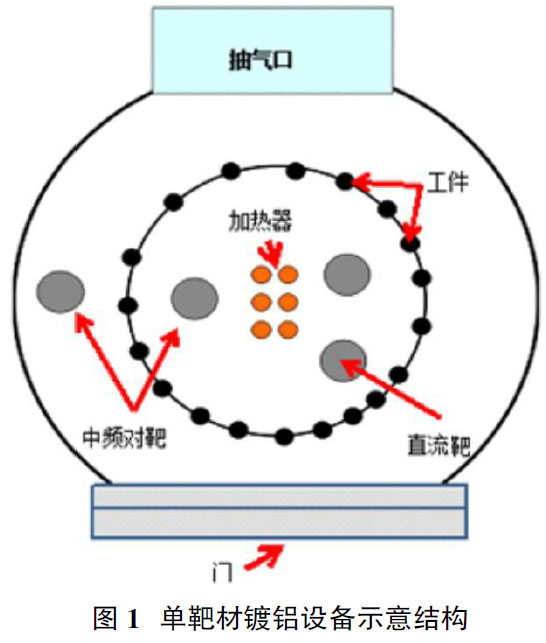

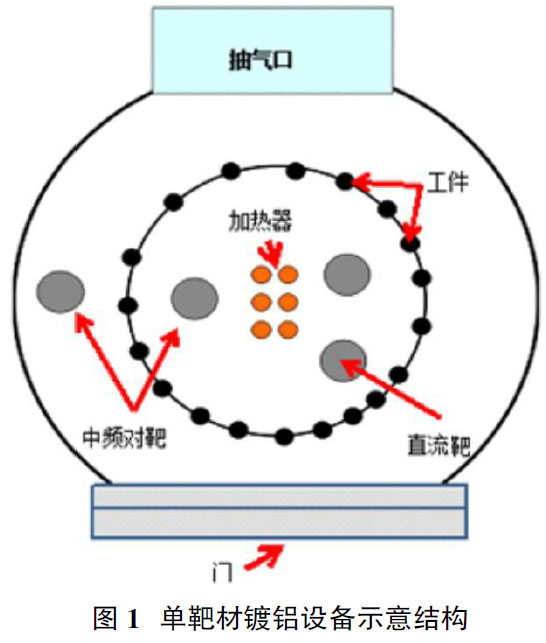

然而,由于采用如圖1 所示單靶材結構,在直流磁控濺射過程中,在靶材附近的磁力線保持自身的封閉性,等離子體被電磁場束縛在靠近靶材周圍的等離子區域內,靠近靶材的工件內側的等離子體密度大。從而存在以下不足:

淤批次產品質量一致性差。在靠近靶材的工件內側鍍層厚度比外側厚,且易出現涂層堆積。于設備效率低且靶材利用率低,成本高。工件外側受到的等離子體轟擊少,達到鍍鋁厚度所需時間延長,靶材消耗增加,且部分不閉合的磁力線向遠離靶材的空間擴展,部分靶材粒子濺射到真空室腔壁,造成靶材浪費。盂鋁涂層形成過程中易混入雜質,影響了鋁涂層的純度和結合力,不利于厚鋁涂層制備。

4 、真空離子磁控濺射鍍鋁設備改制及其先進性

4.1 設備改制技術思路及靶分析設計流程

針對單靶材真空離子磁控濺射鍍鋁技術設備不足,通過查閱文獻資料,根據直流內外對靶雙靶閉合場非平衡磁控濺射裝置設計思路,采用內外雙靶材對靶閉合磁場技術進行改制,內、外靶磁場相反,構成閉合場,在內外靶中心的工件浸沒在高密度等離子體中,使涂層的均勻性和致密度得到保證。

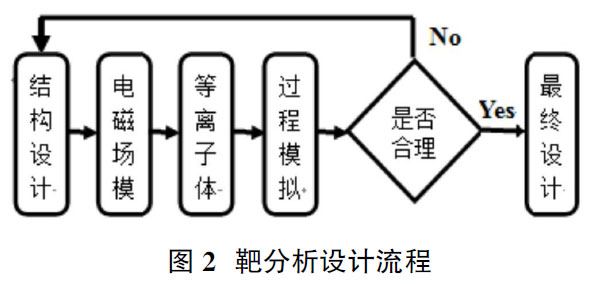

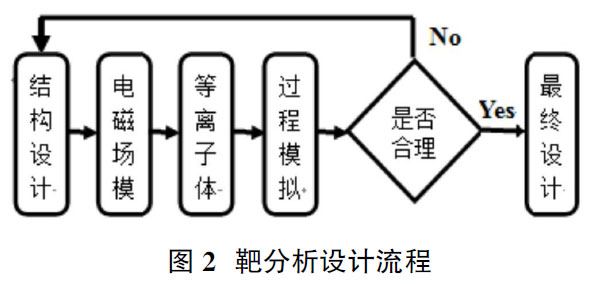

靶分析設計流程如圖2 所示。

首先,給出設計結構,計算其中電磁場分布;其次,確定等離子體分布,進而對濺射和沉積過程進行模擬;最后,根據模擬結果即靶面刻蝕輪廓、膜厚均勻性等確定結構設計的合理性。

4.2 非平衡磁控濺射靶優化方案及先進性

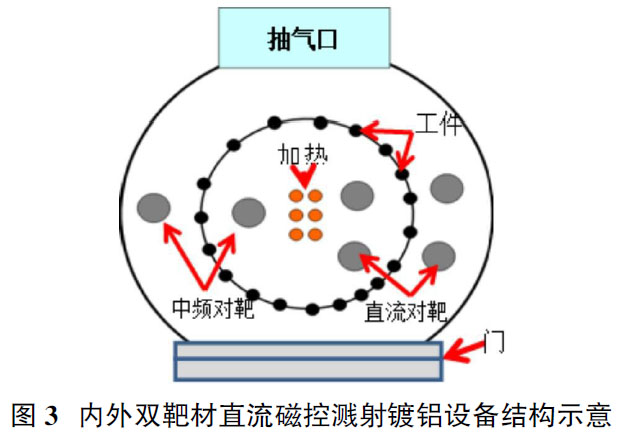

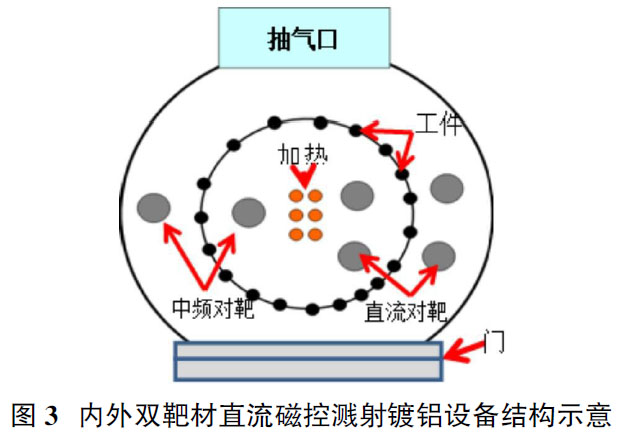

在工件外側增加2 個與內靶磁極相對的外靶材結構,如圖3 所示,內靶磁場和外靶磁場相反,構成閉合磁場,內外靶以工件為中心對稱分布,使在內外靶中心的工件浸沒在高密度的等離子體中。

靶優化方案技術先進性主要如下:

1)內外對靶閉合磁場技術使在內外靶中心的工件浸沒在高密度的等離子體中,大幅提高靶材利用率、涂層均勻性、致密度和沉積效率,有利于沉積厚鋁涂層和保證批產質量一致性。2)克服單靶材結構工件周圍的磁感應強度分布不均,從而導致工件鍍層分布不均,靠近靶材的工件側膜層厚度要比遠離靶材的工件側厚之不足。3)突破行業沒有內外靶結構的常規濺射技術,為了提高表面涂層均勻性,需要采用復雜的三維旋轉技術,導致夾具設計制造復

雜之難題。

4.3 設備達到的性能

極限真空度:4.8×10-4Pa

工件在鍍鋁時間內表面溫度小于200℃

適用材質:鈦合金、高溫合金、不銹鋼

裝爐量:約3000 件(M4×12 為準)

5 、結論與展望

5.1 主要結論

本文在查閱大量國內外真空離子鍍鋁技術的參考文獻基礎上,針對某企業現有單靶材直流濺射鍍鋁設備存在的涂層厚薄不均、成本高且生產效率低的問題進行研究,引入了閉合磁場非平衡磁控濺射技術思路(直流內外雙圓柱靶)對設備進行改制,本文研究成果及結論如下:采用先進的內外雙靶材柱形旋轉靶對現有真空離子鍍鋁設備進行改制,將2 個直流內單圓柱靶改制為2 對(4個)磁極相對的內外雙靶材結構,內靶磁場和外靶磁場相反,構成閉合磁場,使在內外靶中心的緊固件浸沒在高密度的等離子體中,大幅提高靶材利用率、涂層均勻性、致密度和沉積效率,有利于沉積厚鋁涂層和保證批生產質量一致性。裝爐量約3000 件(M4伊12 為準)。

通過某航天企業批量生產驗證,改制后的設備完全滿足其高強度鈦合金緊固件真空離子磁控濺射鍍鋁批量生產需要。

5.2 研究展望

下一步,擬對內外雙靶材直流磁控濺射鍍鋁設備批生產過程中,影響涂層形貌和性能的主要工藝參數即沉積時間、真空度、頻率、靶電流、偏壓、占空比、電壓值、爐溫等開

展研究,獲得了批量制備鋁薄膜最佳工藝參數,拓展鈦合金零件的產能規模和應用范圍,滿足新型航空航天裝備研制和批產需求。

參考文獻

[1]楊富國,陳曉娟,北原晶子,Aref Alshameri,杜小青,包艷萍,黃德斌.中頻磁控濺射鍍膜技術的進展[J].材料保護,2020,53(S1).

[2]佘鵬,程范江,華龔俊,羅超,程文進,陳慶廣.多圈磁場陰極濺射靶的優化設計[J].電子元器件與信息技術,2020,4(12).

[3]陳梓赫.磁控濺射鋁防護涂層制備及其應用研究[D].廣東工業大學,2015:9-10.

[4]De Gryse R, Depla D, Mahieu S, et al.Rotatable MagnetronSputtering Dow nscaling for Better Understanding [J].MaterialTechnology, 2011, 26:3-9.

[5]楊林生.非平衡磁控濺射方法替代電沉積技術的應用工藝

研究與設計[閱].合肥工業大學,2010:8-12.

相關鏈接